南方路機:瀝青攪拌站生產質量控製7個要點,你做到了幾個?

瀝青路麵質量的好壞主要取決於瀝青混凝土及其攤鋪質量。間歇式拌合站的工作原理是中央控製室發出開機命令後,冷料倉的骨料落入各熱料倉室。各骨料和粉料各由稱量鬥內電子稱計量,隨後投入拌合之內,稱量好後的熱瀝青隨後噴入缸內。各種料攪拌後,形成成品,卸到料鬥裏,最後通過卸料閘門將成品料放到運輸車上。骨料的運送、烘幹、篩分以及粉料和瀝青的輸送是可控的、按周期進行。

瀝青混凝土拌合站生產質量的質量主要體現在它的指標——穩定度和流值,而穩定度和流值表征高溫時混合料的穩定性和抗變形能力,實際上是反映瀝青混凝土的材料強度和材料形成後變形能力的指標。所以我們控製混合料的質量應從如下主要方麵做起。

礦料

粗礦料是粒徑是2.36~25mm的碎石,需要在混凝土麵層通過集料顆粒的嵌鎖作用提供穩定性和通過摩擦力作用抵抗位移。這就要求它的力學性質應滿足瀝青混凝土技術要求,並且具有一定的形狀(形狀影響混凝土密實度,高溫穩定性和路麵結構強度)。要求粗集料是破碎後有粗糙表麵和棱角的正方體顆粒。針片狀含量低,集料間還有較高的內摩擦力。

細集料

細集料是指粒徑在0.075~2.36mm之間的破碎岩石,礦碴和礦粉要求清潔幹淨,不含粘土和其他有害物質,應有可能的棱角從而增加顆粒間的嵌鎖作用和減少集料間孔隙,增加混合料的穩定性。

瀝青

在使用前檢查瀝青的各項指標是否符合交通石油瀝青技術要求,包括針入度、強度、軟化點、閃點,熔解度、含蠟量、薄膜烘箱加熱試驗指標。

瀝青標號應根據當地氣候情況選取,選用瀝青標號越高,針入度越大,稠度越低。適用氣溫越低的地區,這樣築成的路麵的低溫抗裂性越好,但高溫穩定性較差。通常根據層麵的不同選用不同的型號瀝青,表麵層應采用較稀的瀝青,以提高表麵層的抗裂性能。而中、下層采用較稠的瀝青以提高其抗車轍能力。瀝青的稠度越高,針入度PI指數越高,路麵的高溫穩定性和抗車轍能力越強,但溫抗裂性差。所以施工可以在石油瀝青中摻加各種改性劑,以提高瀝青路麵的高溫穩定性和低溫搞裂性。含蠟量也應控製在3%以下,含蠟量過高,會影響路麵的高溫穩定和低溫抗裂,也會影響瀝青的粘附性。

配合比的控製

目標配合比的設計應從反複試驗中選取,定出各級配的數量後,進行馬歇爾試驗,確定最佳瀝青用量,從而確定各規格料倉的配料比例。經過給料時間先後順序,使被加熱的新礦料在幹燥筒的燃燒口一端的出料口從內筒流到外筒內艙中,與同時到達的填充料等混合料經幹攪,從卸料口排出,混合料進行篩分、調整各規格料倉和填充料的配合比,直至關鍵篩孔通過率與目標級配範圍中值的誤差在規定值內。

溫度控製

在《規範》中,瀝青加熱控製在150~170℃,礦料溫度比瀝青高10~20℃,混合料出廠溫度為140~155℃,瀝青混合料成品料出廠溫度直接影響攤鋪質量和碾壓質量,運輸到攤鋪機使用時,溫度控製在135~150℃之間,最初碾壓溫度不能低於135℃,最後碾壓溫度不低於110℃,開放交通不高於60℃,生產過程中隨時檢測成品料溫度,及時反饋給操作室,控好溫度。

油石比控製

油石比是瀝青混凝土中瀝青質量和砂等添加料質量之比,是控製瀝青混凝土的最重要指標,油石比過大,攤鋪碾壓後起“油餅”,油石比過小,混凝土料發散,碾壓不成形,都屬質量事故。

混合料的拌合

要求所有礦料顆粒全部裹住瀝青,沒有不均勻包裹現象,無花白料,無結塊或嚴重離析現象,發現有燒焦碳化起泡和含水的混合料都要廢棄,通常拌合時間為45~90S之間,每天、每周都要隨時抽驗料的各項技術指標,並報請工程師批準。(本文來自 南方路機攪拌學院)

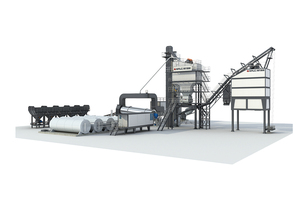

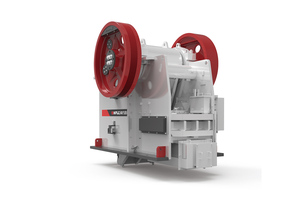

南方路機設備推薦

相關資訊

跨越山海,共襄盛會 南方路機精彩亮相馬來西亞道路行業大會

跨越山海,共襄盛會。11月5日-7日,第五屆IRF亞太地區大會和第十二屆馬來西亞MRC(MalaysiaRoadConference)暨展覽會在吉隆坡隆重舉辦。

今日頭條

- 小鬆PC2000-11R丨露天礦山開采機隊的“扛把子”!

- 直播|明晚17點,CAT®(卡特)寵粉日,相約bauma“遊”出趣!

- 徐工高性能底盤類產品係列 全麵優化道路基礎建設

- 實力達剛,匠心智造丨以誠相待,達剛與您相約bauma CHINA 2024 不見不散!

- 2024年10月起重機、平地機、高空作業平台等主要產品銷售快報

- 1300噸級新品風電首秀!徐工千噸級起重機再添實力幹將

- “引領•聚電潮行” 2024卡特彼勒中國電力日精彩落幕

- 工地報告 | 4台瑪連尼MAC360,怎麽用, 都好用

- 徐工集團與中國信達簽署戰略合作協議

- 戴納派克在博洛尼亞舉行的國際瀝青展上大放異彩